Kulisy produkcji: przechodzimy cały proces flekso – od DTP po gotową rolę etykiet

18 listopada 2025

Aktualności o fleksografii Fleksografia na Świecie Fleksografia ogólnie Fleksografia w Polsce Fleksograficzne trendy Informacje o druku

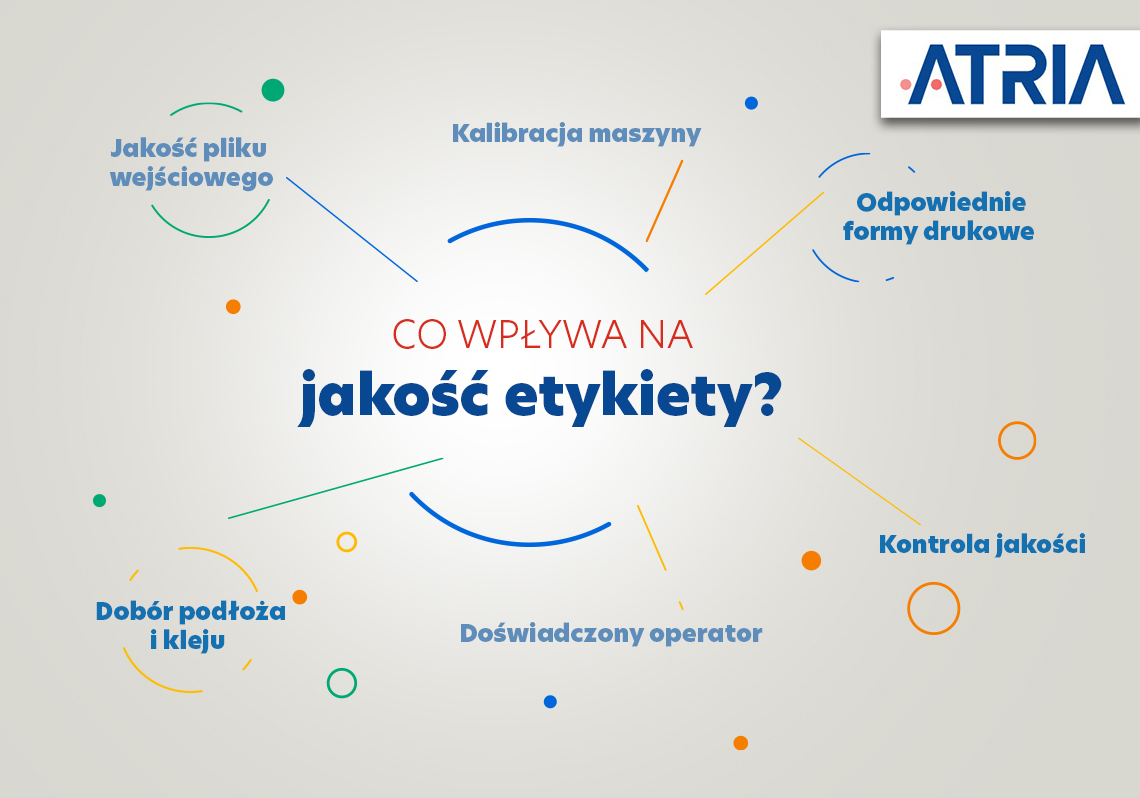

Choć gotowa etykieta to produkt pozornie prosty – zwinięty w rolkę, kolorowy pasek z nadrukiem – jej produkcja to złożony proces, w którym każdy etap ma znaczenie. Od przygotowania projektu, przez techniczne dopracowanie plików, aż po druk i konfekcjonowanie – w produkcji wszystko musi działać jak w zegarku. Zapraszamy za kulisy: krok po kroku pokażemy, jak wygląda proces wytwarzania etykiet w technologii fleksograficznej – zarówno od strony drukarni, jak i klienta.

Druk fleksograficzny – czym właściwie jest?

Fleksografia to jedna z najpopularniejszych technik druku stosowanych w produkcji etykiet. Opiera się na elastycznych formach drukowych i szybkoschnących farbach, co pozwala na bardzo wydajną, precyzyjną i ekonomiczną produkcję nawet dużych nakładów. Technologia ta doskonale sprawdza się na różnorodnych materiałach – od papieru, przez folie, aż po podłoża specjalistyczne – i umożliwia łączenie wielu procesów w jednym przebiegu, co znacząco skraca czas realizacji zamówień. Oto jak przebiega proces druku fleksograficznego!

Krok 1: Przygotowanie plików i etap DTP

Proces zaczyna się jeszcze zanim maszyna w ogóle zacznie pracować. Klient dostarcza projekt etykiety – może to być zarówno gotowy plik produkcyjny, jak i wersja robocza wymagająca dopracowania. Na tym etapie ważna jest ścisła współpraca z zespołem DTP (Desktop Publishing), który zajmuje się przygotowaniem plików do druku. Wbrew obiegowej opinii DTP nie polega tylko na otwarciu i sprawdzeniu pliku. To etap, w którym analizuje się projekt pod kątem technologii fleksograficznej – sprawdza się m.in. separację kolorów, przestrzeń barwną, rozdzielczość grafik, spady, marginesy oraz zgodność z wykrojnikiem. Często na tym etapie nanoszone są niezbędne korekty – zawsze w porozumieniu z klientem. To również moment, w którym ustalany jest typ podłoża (np. folia, papier, materiał termiczny), rodzaj kleju, lakierowanie, uszlachetnienia czy ewentualne zabezpieczenia antyfałszywieniowe (zabezpieczenia przed fałszerstwem). Wszystko to wpływa na późniejsze decyzje technologiczne.

Krok 2: Naświetlanie form drukowych

Po zaakceptowaniu projektu przychodzi czas na przygotowanie form drukowych. W druku fleksograficznym są to elastyczne matryce (klisze) wykonane najczęściej z fotopolimerów. Każdy kolor w projekcie wymaga osobnej formy. Naświetlanie to proces precyzyjny – klisza musi idealnie odwzorować projekt, a jednocześnie być dostosowana do rodzaju maszyny drukującej i materiału, na którym będzie druk. Odpowiednie przygotowanie form wpływa na jakość druku, ostrość detali i odwzorowanie kolorów.

Krok 3: Ustawienie maszyny i próba druku

Kiedy formy są gotowe, trafiają do maszyny fleksograficznej. Operatorzy montują je na cylindrach, przygotowują farby, ustawiają naciąg materiału i konfigurują parametry druku. Często wykonuje się też tzw. próbę druku – pierwsze metry, które pozwalają ocenić zgodność z projektem. To moment krytyczny – weryfikuje się nie tylko kolory, ale też spasowanie form, jakość nadruku, sprawdza się, czy nie ma przesunięć, smug, niedodruków. Jeśli wszystko jest w porządku – rusza pełna produkcja.

Krok 4: Druk właściwy

Druk fleksograficzny to technologia szybkiego i wydajnego druku zwojowego. Materiał – np. rolka folii – przewija się przez kolejne zespoły drukujące, gdzie każdy nakłada jeden z kolorów. Można również dodać lakier, cold stamping (złocenie na zimno), czy inne formy uszlachetnienia. Jeśli chcesz dowiedzieć się więcej o tym, w jaki sposób możesz uwypuklić najważniejsze atuty twojego projektu, sprawdź nasz wpis o możliwościach uszlachetniania druku fleksograficznego. Jedną z zalet flekso jest możliwość łączenia wielu procesów w jednym przebiegu – np. drukowanie czy lakierowanie mogą odbywać się jednocześnie. To skraca czas realizacji i zwiększa powtarzalność. Cały czas nad procesem czuwa operator – monitoruje parametry, wprowadza korekty, a także dba o czystość i dokładność. W produkcji etykiet, gdzie często nadruk zawiera drobny tekst, kody kreskowe lub elementy graficzne, każdy detal ma znaczenie.

Krok 5: Sztancowanie i konfekcjonowanie

Po zakończeniu druku materiał trafia do sztancowania – czyli wycinania etykiet w określonym kształcie. W zależności od zamówienia, mogą to być etykiety samoprzylepne na roli w dowolnym kształcie lub inne nietypowe rozwiązania. Ważne jest precyzyjne spasowanie nadruku z wykrojnikiem – tu liczy się doświadczenie i dokładna kalibracja. Po sztancowaniu materiał jest przewijany na rolki zgodne ze specyfikacją klienta – odpowiednia szerokość, średnica, kierunek nawoju.

Krok 6: Kontrola jakości

Zanim gotowe etykiety trafią do klienta, przechodzą przez wewnętrzną kontrolę jakości. Sprawdzana jest zgodność z projektem, jakość druku, ostrość, kolorystyka, dokładność wykroju, odporność na ścieranie – w zależności od zastosowania i wymagań końcowych. W wielu przypadkach stosuje się automatyczne systemy inspekcji wizyjnej, które wyłapują błędy w czasie rzeczywistym. Jeśli jakiekolwiek nieprawidłowości zostaną wykryte, partie są zatrzymywane, a problem rozwiązywany zanim trafi do klienta.

Krok 7: Wysyłka i wsparcie posprzedażowe

Po zakończeniu produkcji etykiety są pakowane zgodnie z wytycznymi – często próżniowo lub w specjalne opakowania chroniące przed wilgocią i światłem. Następnie trafiają do działu logistyki, gdzie organizowana jest wysyłka do klienta. Na tym etapie rola drukarni się jednak nie kończy. Kluczowe jest również wsparcie posprzedażowe – odpowiedzi na pytania, pomoc przy wdrożeniu etykiet na linii produkcyjnej czy też szybka reakcja w przypadku ewentualnych problemów.

Dlaczego warto znać ten proces?

Dla klienta znajomość etapów produkcji to nie tylko ciekawostka – to realna korzyść. Pozwala lepiej przygotować projekt, unikać kosztownych błędów, planować produkcję z wyprzedzeniem i świadomie podejmować decyzje dotyczące np. rodzaju materiału czy uszlachetnień. Z perspektywy drukarni każdy etap to inwestycja w jakość i zadowolenie klienta. Dobrze zaplanowany i przeprowadzony proces to gwarancja powtarzalności, precyzji i niezawodności – a to w świecie etykiet kluczowe. Jeśli rozważasz samodzielne przygotowanie etykiety, koniecznie sprawdź nasze poradniki dotyczące najważniejszych zasad projektowania oraz kluczowych informacji, które muszą znaleźć się na etykiecie. Jeśli z kolei wolisz skorzystać z usług profesjonalistów, skontaktuj się z nami!

Cały proces, jedno miejsce – kompleksowa obsługa w Atria Polska

Produkcja etykiet w technologii fleksograficznej to złożony, wieloetapowy proces, który wymaga doświadczenia, precyzji i doskonałej organizacji. Od pierwszego pliku graficznego, przez przygotowanie form, druk i uszlachetnienia, aż po konfekcję i kontrolę jakości – każdy etap wpływa na efekt końcowy. Dlatego tak ważne jest, by współpracować z partnerem, który zna cały ten proces od podszewki. W Atria Polska oferujemy kompleksową obsługę – od wsparcia w przygotowaniu projektu, przez dobór technologii i materiałów, aż po finalną produkcję etykiet dostosowanych do indywidualnych potrzeb. Niezależnie od tego, czy dopiero zaczynasz swoją przygodę z drukiem etykiet, czy szukasz niezawodnego partnera do dużych nakładów – jesteśmy tu, by pomóc.